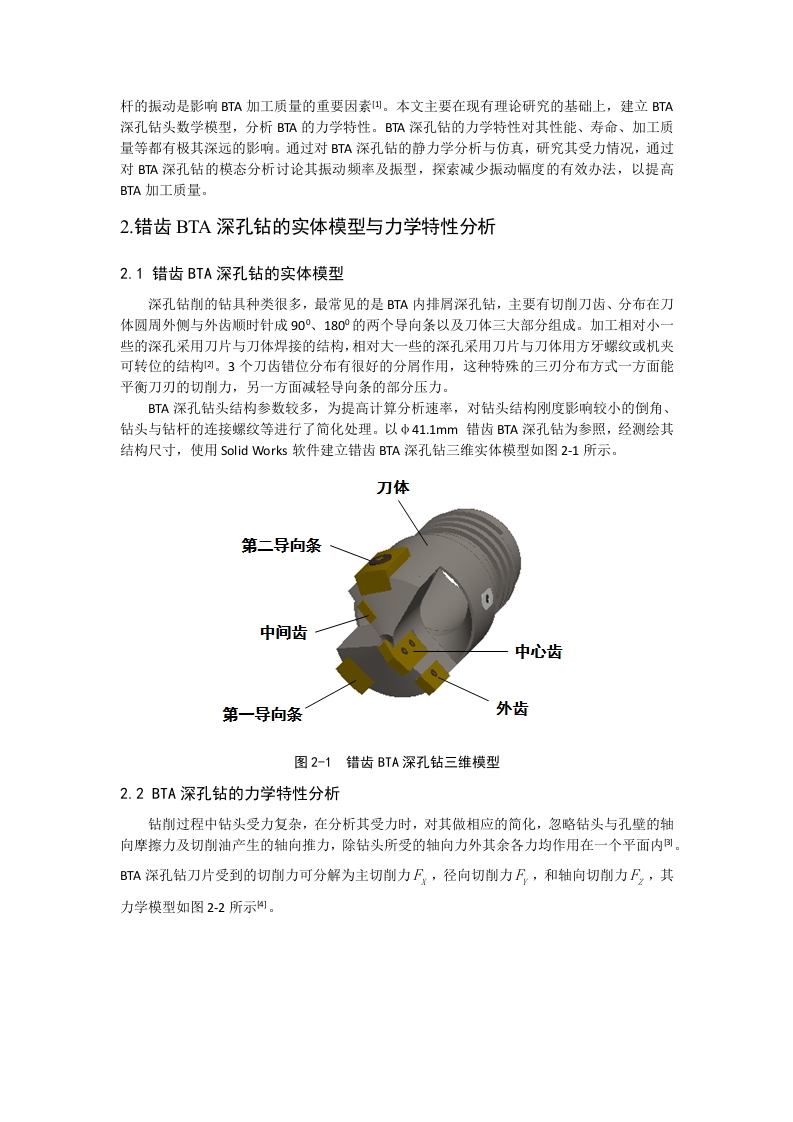

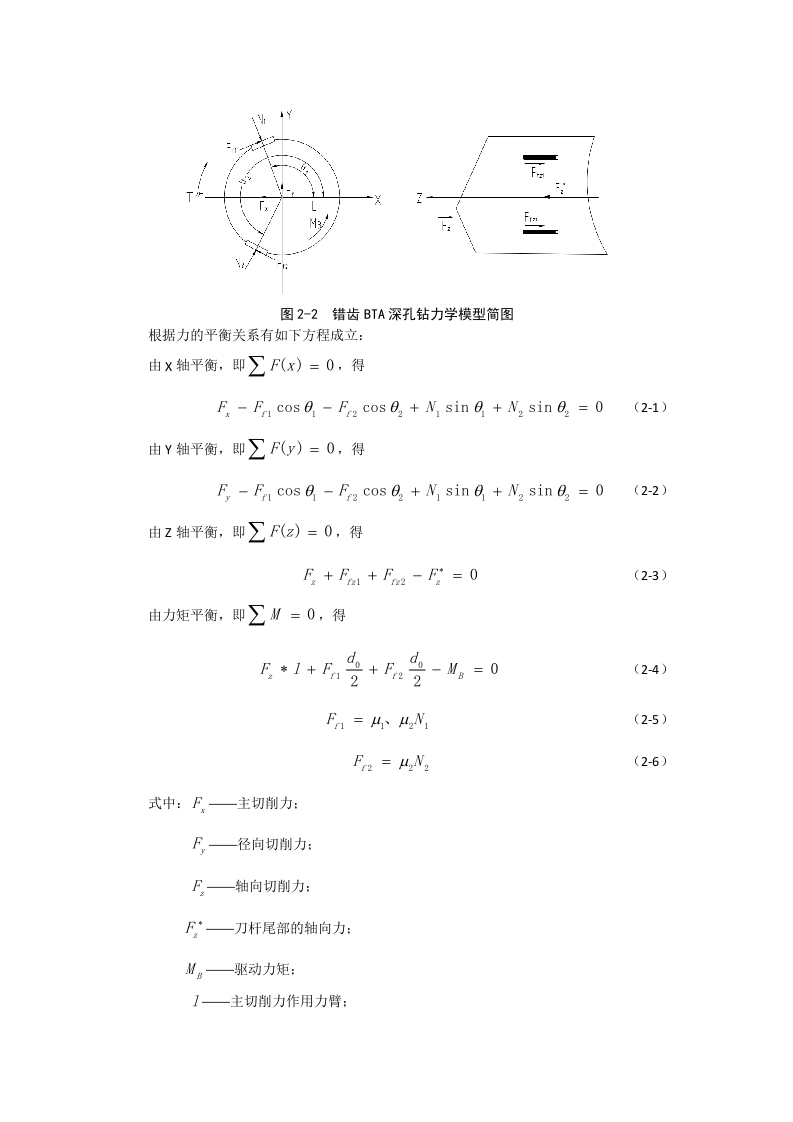

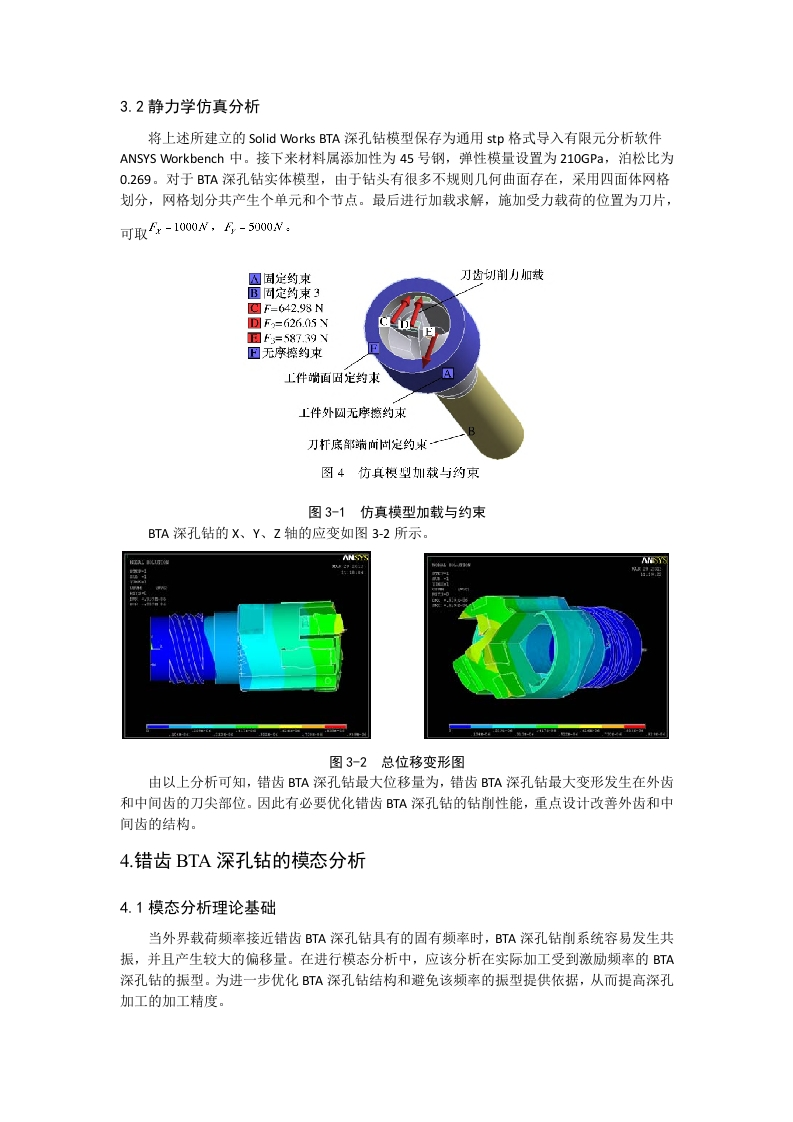

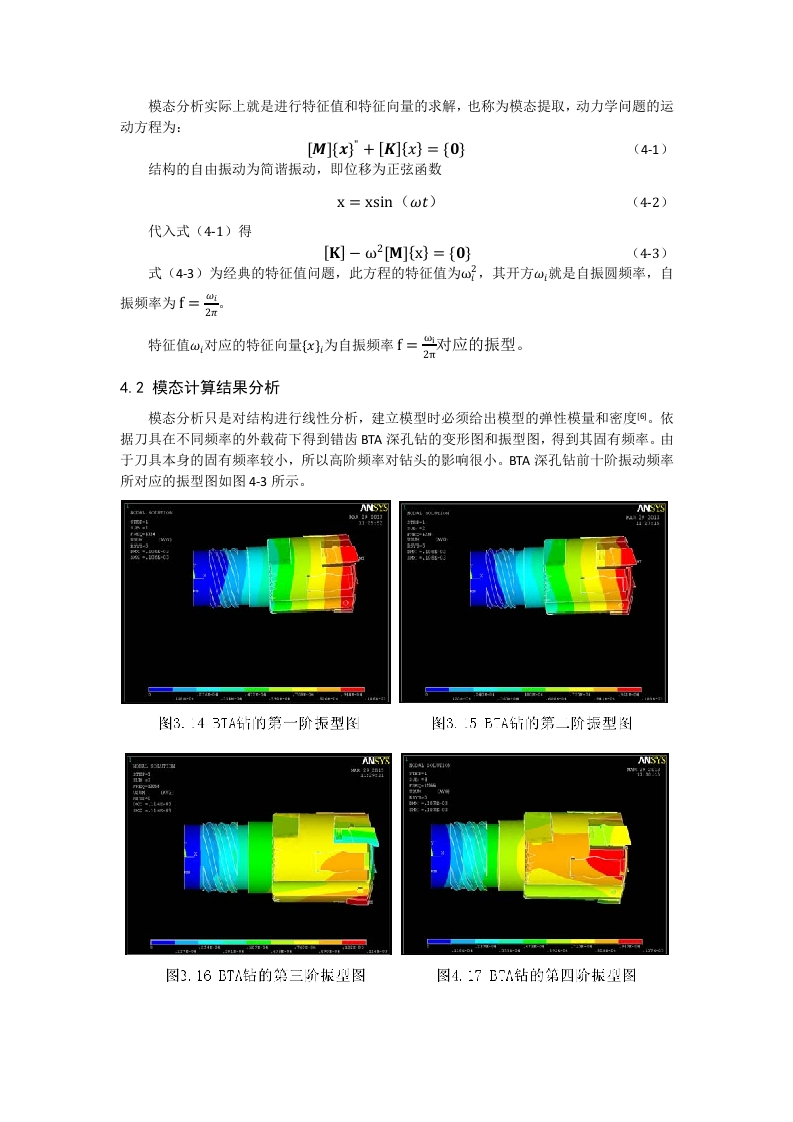

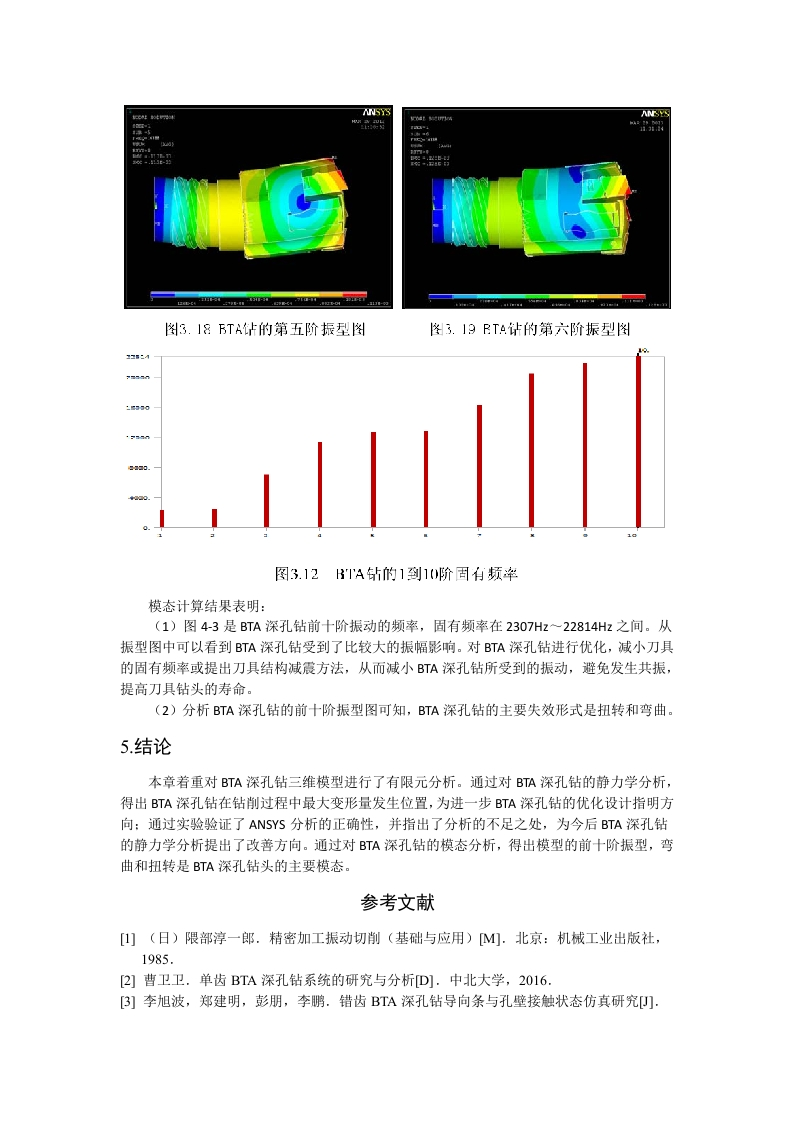

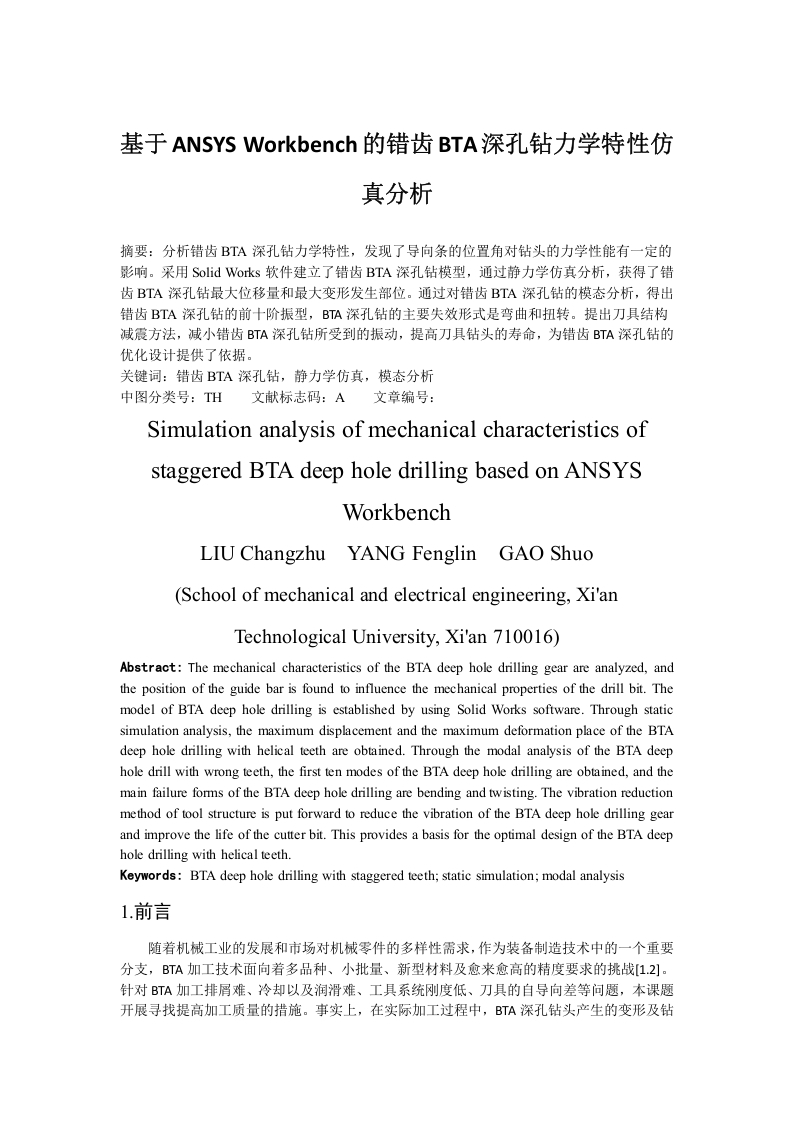

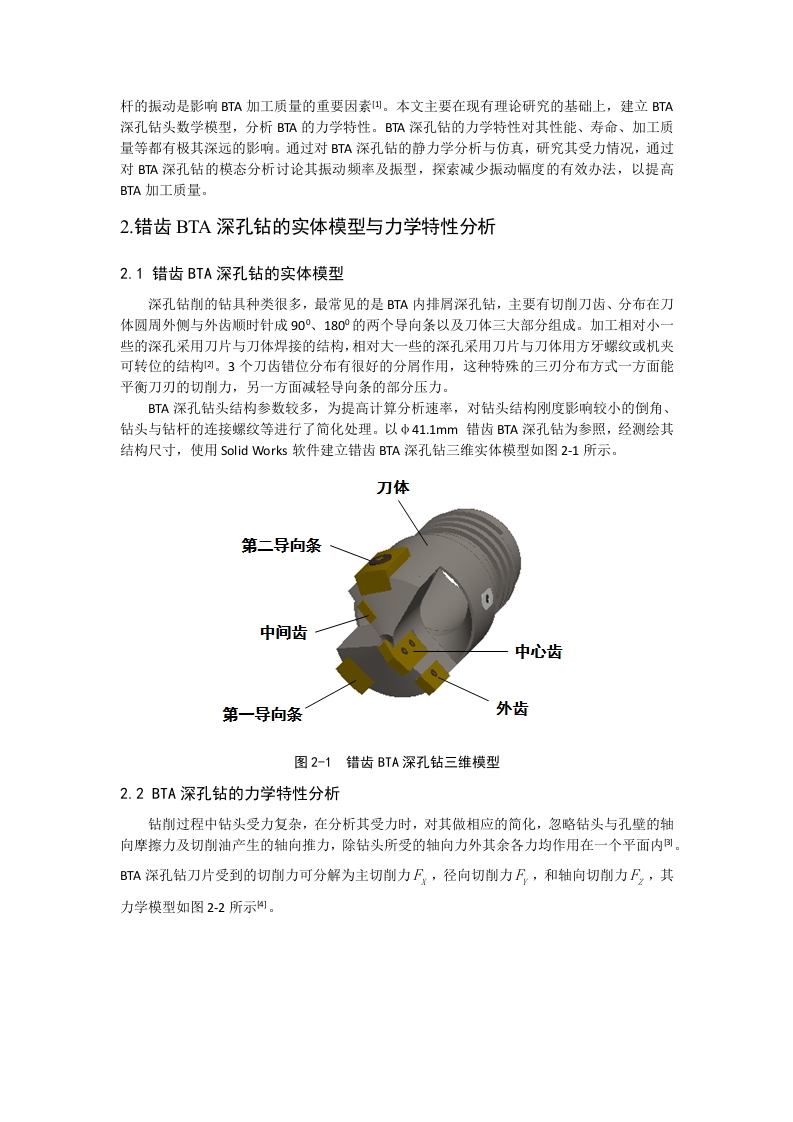

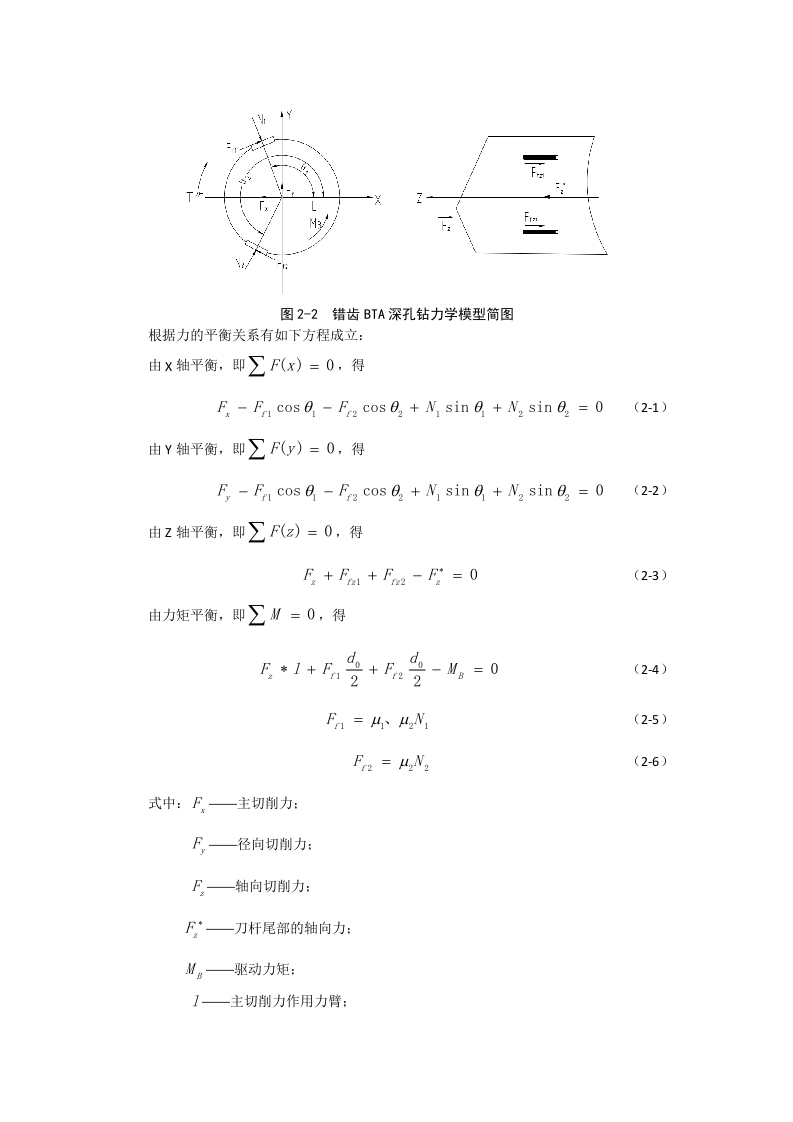

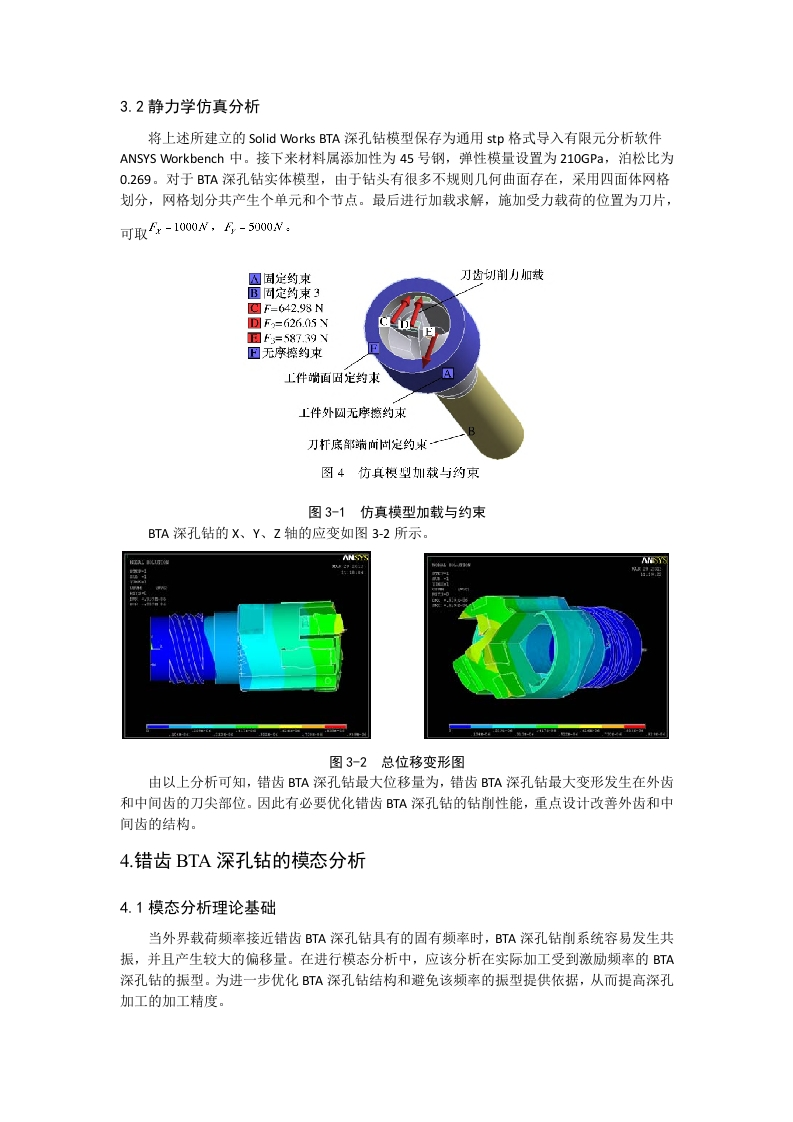

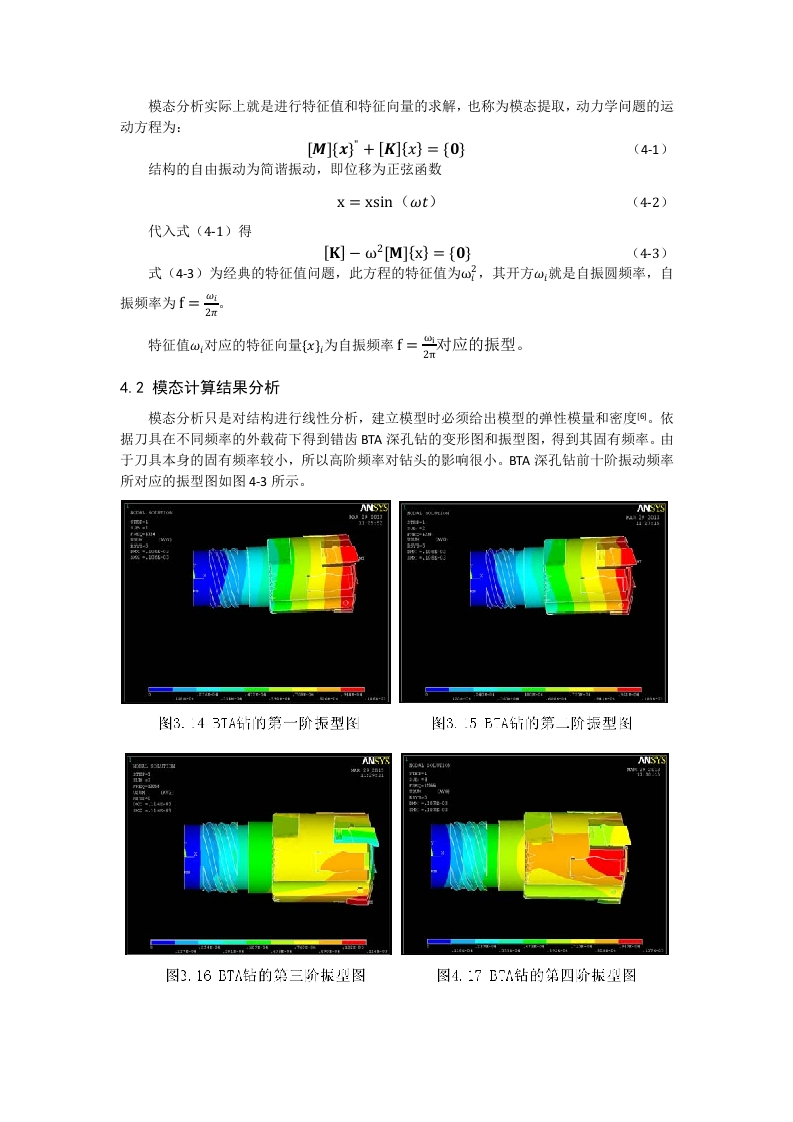

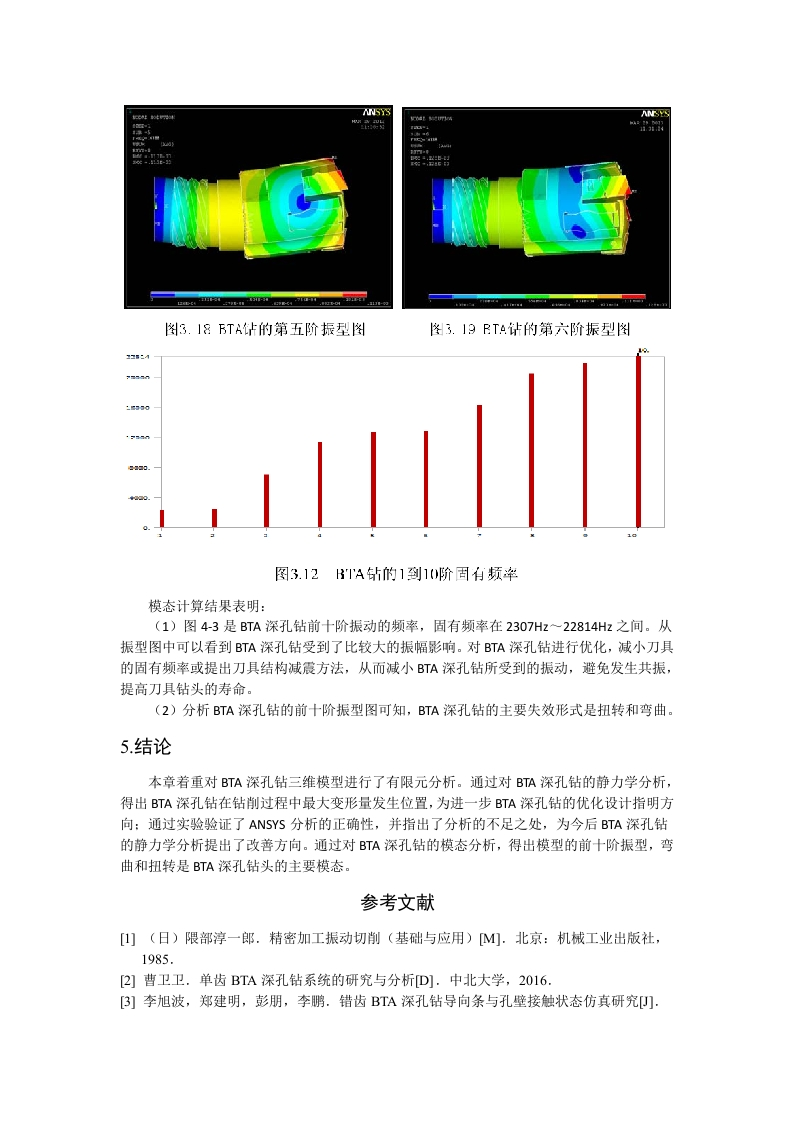

杆的振动是影响BTA加工质量的重要因素。本文主要在现有理论研究的基础上,建立BTA深孔钻头数学模型,分析BTA的力学特性。BTA深孔钻的力学特性对其性能、寿命、加工质量等都有极其深远的影响。通过对BTA深孔钻的静力学分析与仿真,研究其受力情况,通过对BTA深孔钻的摸态分析讨论其振动频率及振型,深索减少振动幅度的有效办法,以提高BTA加工质量。2.错齿BTA深孔钻的实体模型与力学特性分析2.1错齿BTA深孔钻的实体模型深孔钻削的钻具种类很多,最常见的是BTA内排屑深孔钻,主要有切削刀齿、分布在刀体圆周外侧与外齿顺时针成90°、180°的两个导向条以及刀体三大部分组成。加工相对小一些的深孔采用刀片与刀体焊接的结构,相对大一些的深孔采用刀片与刀体用方牙螺纹或机夹可转位的结构☒。3个刀齿错位分布有很好的分屑作用,这种特殊的三刃分布方式一方面能平衡刀刃的切削力,另一方面减轻导向条的部分压力。BTA深孔钻头结构参数较多,为提高计算分析速率,对钻头结构刚度影响较小的倒角、钻头与钻杆的连接螺纹等进行了简化处理。以中41.1mm错齿BTA深孔钻为参照,经测绘其结构尺寸,使用Solid Works软件建立错齿BTA深孔钻三维实体模型如图2-1所示。刀体第二导向条中间齿中心齿第一导向条外齿图2-1错齿BTA深孔钻三维模型2.2BTA深孔钻的力学特性分析钻削过程中钻头受力复杂,在分析其受力时,对其做相应的简化,忽略钻头与孔壁的轴向摩擦力及切削油产生的轴向推力,除钻头所受的轴向力外其余各力均作用在一个平面内间。BTA深孔钻刀片受到的切削力可分解为主切削力F,,径向切削力F,,和轴向切削力F,,其力学模型如图2-2所示1。

暂无评论内容